鋁合金強流脈沖電子束輻照熔化層尺寸數值模擬研究

強流脈沖電子束表面改性過程中熔化層尺寸是改性效果的衡量指標之一。針對改性中不同束流情況引發的溫度場和融化層情況進行了仿真研究。通過對溫度場變化等結果的分析,發現僅增加輻照次數不能有效增加熔化層尺寸。在總功率、輻照時間等不變的情況下可以對束斑的電流分布進行控制來實現熔化層控制。對束斑直徑聚焦的仿真顯示束斑尺寸對熔化層熔深熔寬均有較大影響,熔深隨著束斑增大有減小趨勢,熔寬則在一定束斑直徑下有最大值。同時發現優化電子束電流分布是獲得特定熔池尺寸的有效方法。

近年來,強流脈沖電子束(high current pulsed electron beam,HCPEB) 作為一種高能密度熱源被廣泛用于材料的表面處理。該技術通過強電流,短脈沖時間的電子束輻照作用于材料表面,發生快速加熱和冷卻,引起微米量級的表層熔化甚至汽化,形成一層致密熔化層。同時加熱冷卻過程引發的應力場會引起材料表層變形,從而起到特殊的表面改性作用。HCPEB 改性的本質是電子束輻照基體產生強烈的熱力耦合,因此可以通過合理的熱力場模擬來研究這種特殊改性的效果。Markov 等首先建立了強流脈沖電子束轟擊在金屬材料內引發的溫度場物理模型;Proskurovsky 等進行了詳細的仿真計算,給出了材料表層溫度變化過程及應力狀態;大連理工大學的秦穎等進行了大量系統的研究,對改性表面熔坑形成機理、改性沖擊應力等情況進行了細致的仿真分析。

使用強流脈沖電子束進行表面處理時,材料表面熔化層的厚度是控制指標之一。有時在控制熔化層寬度的同時,需要獲得較大的熔化深度。但在設備性能受限的情況下,電子束總能量很難提升。在這種情況下,需要對其他技術參數進行調控。受處理條件限制,加熱熔化過程難以實時觀測和調整。真空技術網(http://lu714.com/)認為為了解整個控制過程詳情,本文以純鋁為例,采用數值模擬的方式仿真材料加熱冷卻動力學,分析增加輻照次數,改變束流分布情況等對熔化尺寸的影響,為實際生產提供一定的參考。

1、計算模型

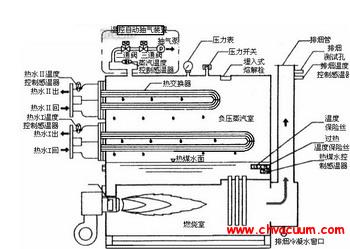

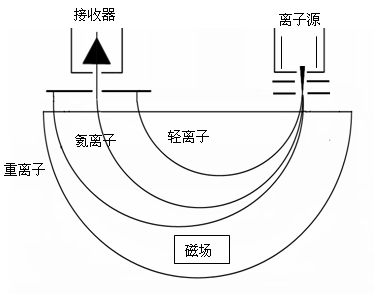

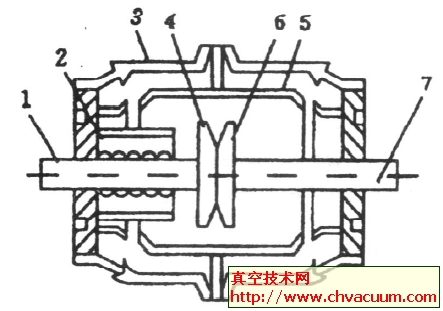

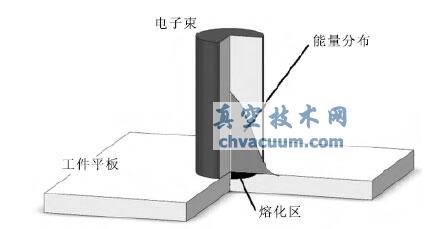

電子束與材料的相互作用主要是熱傳導,電子束表面加工過程可以用內熱源熱傳導模型進行描述。假設材料性質均勻,各向同性。三維柱坐標下,電子束能量分布關于軸心對稱,如圖1所示,因此可將溫度場簡化為二維軸對稱模型。

圖1 強流脈沖電子束表面改性模型示意圖

本文采用有限差分法進行二維對稱溫度場模擬。熱傳導方程可以描述為

其中,T 為工件溫度,T0 為環境溫度,ρ、c、κ分別為材料的密度,比熱和熱傳導系數,且c,κ為溫度的函數,L、R 分別為柱體材料的厚度和半徑,z 、r 為柱坐標參量,W 為電子束輻照過程中,單位體積材料在單位時間內吸收的能量,Lm 為相變潛熱項。

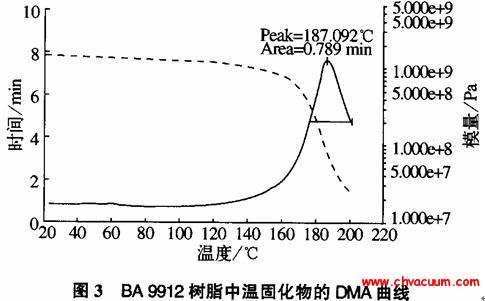

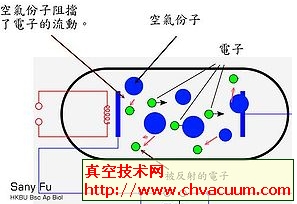

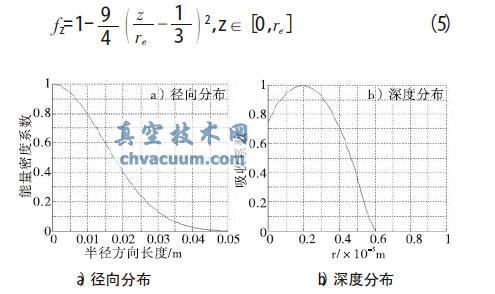

強流電子束經過長距離傳輸后,橫截面電流密度分布通常滿足高斯分布,如圖2a 所示,不同束斑直徑下的分布形式認為基本一致。電子束在材料中有一定的射程,由電子束能量和靶材密度決定。根據資料,電子束射程的三分之一處有極大值,即電子束能量在材料亞表層有最大沉積分布。單位體積的能量吸收隨著樣品深度的分布用經驗公式(5)進行擬合,形式如圖2b。真空技術網(http://lu714.com/)認為計算時忽略固態相變對溫度的影響,熔化潛熱用溫度補償法處理。

圖2 電子束能量分布情況

本文采用交替隱式差分法對方程(1)進行求解,對不同束斑直徑,不同能量分布形式,能量密度4J/cm2,電子束加速電壓27kV,脈寬0.8μs 的電子束對純鋁平板表面進行輻照過程的仿真。

2、結論

通過對幾種可能的控制手段進行仿真模擬,獲得如下結果:

a、通過增加輻照次數不能有效增加熔深或改善熔化層形態。

b、通過聚焦或其他手段在一定范圍內改變電子束束斑直徑能夠實現熔化層尺寸的控制。但是應該對電子束束斑進行謹慎選擇。對不同直徑尺寸的工件,需要選擇既滿足熔化寬度,又盡可能達到最大熔深的束斑尺寸。

c、改變束斑電流密度分布是一種控制熔化層尺寸的有效方法,可獲得特定尺寸的均勻改性層。