微型高可靠性超高壓電磁閥技術(shù)解析

電磁閥是一種廣泛應(yīng)用于自動(dòng)控制系統(tǒng)中的執(zhí)行器,具有體積小、質(zhì)量輕、動(dòng)作靈活可靠、響應(yīng)速度快和自動(dòng)化程度高等特點(diǎn),廣泛適用于系統(tǒng)中流體的自動(dòng)通斷控制和切換控制。目前國(guó)內(nèi)對(duì)上述電磁閥產(chǎn)品的需求量很大,大都集中在冶金、化工、航空、航天、電站及某些特殊的高端控制系統(tǒng)中。隨著現(xiàn)代科學(xué)技術(shù)的發(fā)展和自動(dòng)化控制水平的提高,不僅對(duì)電磁閥體積、密封可靠性及響應(yīng)時(shí)間等方面提出了更高的要求,而且對(duì)電磁閥的工作壓力方面要求越來(lái)越高。縮小體積一般是為了實(shí)現(xiàn)控制系統(tǒng)的模塊化,提高密封可靠性是為了保證系統(tǒng)運(yùn)行過(guò)程中更安全,縮小響應(yīng)時(shí)間可以實(shí)現(xiàn)整個(gè)系統(tǒng)的快速反應(yīng)和精確控制,從而體現(xiàn)整個(gè)控制系統(tǒng)的高端科技水平。

技術(shù)分析

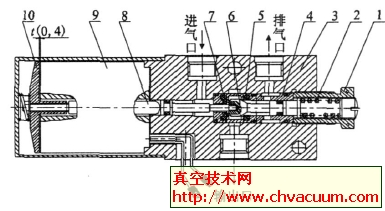

< 對(duì)于普通的高壓電磁閥而言,工作壓力的提高即是要求電磁閥鐵吸力要提高,電磁鐵的體積就要隨之加大。但這種微型高可靠性超高壓電磁閥( 圖1) 卻要求縮小體積,因此研制出一種高吸力、低功率的微型電磁鐵是完成整個(gè)產(chǎn)品研制的一個(gè)關(guān)鍵技術(shù)。

圖1 微型高可靠性超高壓電磁閥

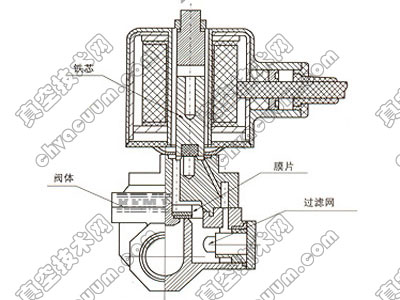

(1) 電磁閥應(yīng)采用先導(dǎo)式結(jié)構(gòu),可以大大縮小電磁鐵的體積,通過(guò)流體力學(xué)分析與計(jì)算,確定先導(dǎo)閥口的直徑,再結(jié)合最大工作壓力及必須比壓,計(jì)算出所需的最大電磁吸力。

(2) 電磁鐵的導(dǎo)磁材料應(yīng)選用高導(dǎo)磁率的軟磁合金不銹鋼,通過(guò)相關(guān)的磁路分析與計(jì)算,得出外殼、上蓋及導(dǎo)磁板等零件導(dǎo)磁所需的最小厚度或最小直徑。

( 3) 盡量加大銜鐵的橫截面積以實(shí)現(xiàn)大吸力的目的。

(4) 應(yīng)反復(fù)調(diào)整線圈直徑與高度的比例,使線圈能產(chǎn)生合理的磁路,減少漏磁,以實(shí)現(xiàn)小功率目的。

(5) 通過(guò)反復(fù)驗(yàn)證性試驗(yàn),驗(yàn)證其拉力的符合性。

先導(dǎo)閥密封

普通的高壓電磁閥先導(dǎo)閥密封副,由于受結(jié)構(gòu)和選材等方面的限制,無(wú)法實(shí)現(xiàn)在超高壓條件下可靠動(dòng)作和密封,必須研制出一種新型的先導(dǎo)閥密封副結(jié)構(gòu),以適應(yīng)超高壓條件的需求。雙作用式先導(dǎo)閥密封副改變了傳統(tǒng)的先導(dǎo)閥密封副結(jié)構(gòu),由活門座、減荷活門、密封墊及彈簧等零件組成。減荷活門分為上、下密封面,為滿足超高壓的要求,上密封面可采用錐形的剛性密封面,下密封可采用高強(qiáng)度尼龍合金滾壓而成,并通過(guò)活門座與減荷活門之間合理的間隙進(jìn)行導(dǎo)向,完全可以實(shí)現(xiàn)在超高壓條件下可靠動(dòng)作并保證密封。經(jīng)驗(yàn)證,該結(jié)構(gòu)形式可保證在動(dòng)作5 000 次后密封面不受損。

主閥密封

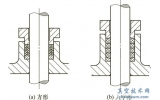

閥門的最大工作壓力可達(dá)40MPa,而實(shí)際工作中要求閥門在高壓或低壓狀態(tài)下都應(yīng)保證密封,因此設(shè)計(jì)出一種超高壓至低壓全壓差段無(wú)泄漏的主閥密封副是解決這一問(wèn)題的關(guān)鍵。閥門的工作介質(zhì)為壓縮空氣,對(duì)密封性的要求很高,采用純剛性的密封形式是無(wú)法實(shí)現(xiàn)的。經(jīng)過(guò)廣泛的調(diào)研以及大量的驗(yàn)證試驗(yàn),該閥的密封材料可選用一種高密度的尼龍合金。此材料既堅(jiān)硬又具有一定的彈性,還具有良好的耐磨性、耐蝕性和耐沖擊性,可以滿足閥門的密封和使用要求。另外,還要解決活塞與閥體之間的間隙和密封問(wèn)題,使活塞在運(yùn)動(dòng)過(guò)程中靈活,阻力小,保證活塞與閥體之間密封,避免產(chǎn)生活塞上腔與下腔串氣的現(xiàn)象。實(shí)踐證明,可以采用雙密封結(jié)構(gòu),即在活塞上正反各安裝1 個(gè)Y 形圈,實(shí)現(xiàn)雙向密封,而活塞與閥體的間隙需在正確的理論計(jì)算和反復(fù)的試驗(yàn)基礎(chǔ)上方可確定。目前,適用于超高壓至低壓全壓差段的無(wú)泄漏的主閥密封結(jié)構(gòu)已經(jīng)研制成功。

快速響應(yīng)技術(shù)

目前,國(guó)內(nèi)對(duì)此類電磁閥的響應(yīng)時(shí)間要求一般為≤0. 1s。經(jīng)對(duì)產(chǎn)品結(jié)構(gòu)、導(dǎo)閥行程、氣路設(shè)計(jì)和電磁拉力等因素的研制和分析,產(chǎn)品使用數(shù)據(jù)證明其響應(yīng)時(shí)間最小可達(dá)0. 05s,完全可以滿足≤0. 1s 的規(guī)定。

(1) 產(chǎn)品結(jié)構(gòu)由于先導(dǎo)式結(jié)構(gòu)的導(dǎo)閥行程遠(yuǎn)小于主閥行程,而主閥是靠介質(zhì)壓力開(kāi)啟或關(guān)閉,因此在電磁閥的直動(dòng)式、反沖式和先導(dǎo)式結(jié)構(gòu)形式中先導(dǎo)式電磁閥的響應(yīng)時(shí)間最短,即電磁閥的結(jié)構(gòu)形式應(yīng)設(shè)計(jì)為先導(dǎo)式。

(2) 導(dǎo)閥行程在考慮先導(dǎo)閥閥口直徑滿足功能需求的情況下盡量減小,以縮小先導(dǎo)閥行程。先導(dǎo)閥行程縮小,響應(yīng)時(shí)間自然縮短。

(3) 氣路設(shè)計(jì)對(duì)先導(dǎo)閥與主閥氣路連接的設(shè)計(jì)中,應(yīng)保證氣孔直徑裕量,盡量避免直角過(guò)渡。動(dòng)鐵芯與管組件之間、活塞與閥體之間的間隙設(shè)定合理,必要時(shí)應(yīng)考慮設(shè)置導(dǎo)氣槽,以保證氣路暢通,縮小響應(yīng)時(shí)間。

( 4) 電磁拉力在滿足電磁閥動(dòng)作需要的前提下,電磁鐵的拉力應(yīng)適當(dāng)加大,留有至少10% 的裕量,也是縮小響應(yīng)時(shí)間的一個(gè)途徑。

結(jié)語(yǔ)

隨著國(guó)內(nèi)冶金、化工、航空、航天、電站及某些特殊的高端產(chǎn)業(yè)的發(fā)展,微型高可靠性超高壓電磁閥的各項(xiàng)關(guān)鍵技術(shù)已經(jīng)解決,產(chǎn)品已經(jīng)在相關(guān)領(lǐng)域得到了廣泛的應(yīng)用。