食品真空冷凍干燥工藝的研究

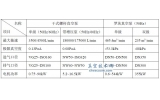

本文基于真空冷凍干燥產(chǎn)品的市場現(xiàn)狀扼要分析了真空冷凍干燥技術(shù)在食品應(yīng)用中的注意問題;針對當前國內(nèi)真空冷凍干燥設(shè)備加工能耗的問題,從食品真空冷凍干燥的前處理、預(yù)凍結(jié)、升華解析干燥、后處理等四個工藝階段探討了加工過程中的主要問題及因素,著重分析了預(yù)凍結(jié)工藝的預(yù)凍厚度、預(yù)凍溫度、預(yù)凍時間、預(yù)凍速率等主要參數(shù)及它們之間的關(guān)系,也著重分析了升華解析干燥工藝的產(chǎn)品升華溫度、加熱板溫度、干燥艙內(nèi)壓力、捕集器表面溫度等主要因素及它們之間的關(guān)系,通過本文的研究分析為食品生產(chǎn)企業(yè)真空冷凍干燥產(chǎn)品工藝的制定及食品真空冷凍干燥設(shè)備工程設(shè)計提供參考。

1.引言

目前,由于真空冷凍干燥技術(shù)賦予了產(chǎn)品相對于其他產(chǎn)品無可比擬的性能,使得凍干產(chǎn)品開始逐漸被越來越多的人青睞,但由于加工成本相對昂貴造成市場售價較高,使得凍干產(chǎn)品時下很難“飛入尋常百姓家”。而降低凍干產(chǎn)品加工成本的主要途徑一是凍干設(shè)備的制造企業(yè)根據(jù)國內(nèi)市場的具體情況在滿足設(shè)備質(zhì)量性能的前提下盡量選用國產(chǎn)的配套設(shè)備,以降低用戶的初期投入,還要優(yōu)化產(chǎn)品的設(shè)計和設(shè)備分系統(tǒng)的配置,主要從以上兩方面降低設(shè)備本身的運行能耗。途徑二就是食品加工企業(yè)要在掌握凍干技術(shù)原理和凍干設(shè)備使用維護的基礎(chǔ)上盡量多做食品凍干過程工藝的研究,這樣不但可以降低設(shè)備的能耗,而且能夠生產(chǎn)出優(yōu)質(zhì)的凍干產(chǎn)品。下面就結(jié)合自己的工作經(jīng)驗談一下食品凍干過程工藝的研究供大家參考。

2.食品凍干的一般工藝流程

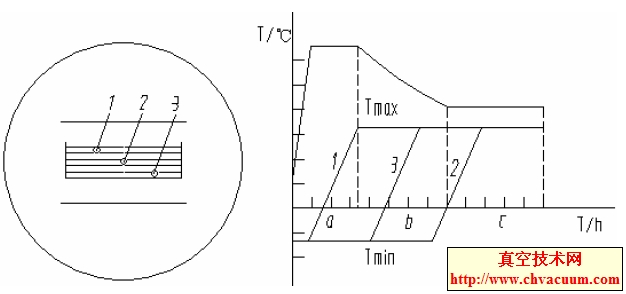

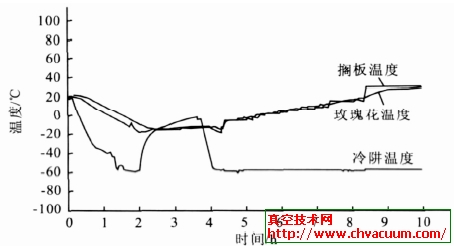

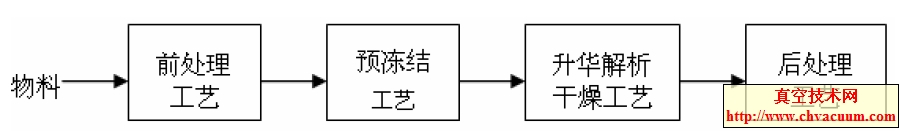

由于被凍干物料的品種、成分、形狀、狀態(tài)、含水率、共晶點、共熔點、崩解溫度等特性的不同,凍干工藝是不同的;對于同一種物料,由于凍干機結(jié)構(gòu)不同、極限真空度不同、加熱方式不同、干燥室容積不同、捕集器溫度不同、捕集能力不同,凍干工藝也不盡相同。因此對某種物料,測出共熔共晶點溫度,制定出工藝參數(shù),給出凍干曲線,確定最佳工藝流程,將是保證凍干產(chǎn)品質(zhì)量的重要措施。

盡管各種物料、各種性能不同的凍干機,使得凍干工藝各不相同,但其冷凍干燥工藝都應(yīng)該包括前處理、預(yù)凍、升華解析干燥和后處理四個階段。

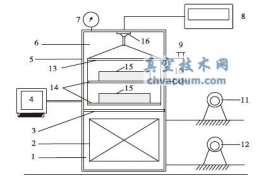

圖1-1 凍干工藝總流程框圖

2.1、食品凍干的前處理

2.1.1、固體食品

食品冷凍干燥前一般先將干燥原料洗凈,除去其不必要的成分,再整形調(diào)理等。

1)肉類食品

畜肉和魚肉由肌肉組織構(gòu)成,其主要成分為易變性的蛋白質(zhì),夾雜由脂肪組織及1%的糖原,其余為水。畜肉中,長束狀圓柱狀纖維和結(jié)締組織一起構(gòu)成伸縮肌。魚肉組成和畜肉相似,只是纖維組成塊狀,各纖維塊之間是結(jié)締組織肌隔。因此,畜肉和魚肉中肌纖維的定向?qū)崃總鬟f和蒸汽傳遞十分重要。

肉類凍干時一般不允許連骨帶脂一起干燥,因為骨頭的干燥時間長,而脂肪組織在干燥時間長、干燥溫度高時就有可能融化,堵塞凍干層中的空穴,阻礙了蒸汽的傳遞。先將肉剔除脂肪,再沿垂直于肌纖維的方向切成薄片,使凍干時冰晶的升華界面的移動方向與肉的紋理一致[2~5],有利于傳熱傳質(zhì),且有利于凍干制品的復(fù)水。

2)果蔬類食品

各種果蔬,如蘋果、草莓、胡蘿卜、香菇、蘑菇等。凍干前需先經(jīng)挑選、漂洗、漂燙、冷卻等工序。

① 應(yīng)選擇品種優(yōu)良、成熟度適宜、鮮嫩、大小長短粗細均勻的,注意輕拿輕放、不能損傷。因果蔬表面都貼有粘土、沙子、灰塵、農(nóng)藥及活物(菌、蟲),故應(yīng)認真清洗。

② 果蔬洗滌后,一般要在2%左右鹽水中浸泡20~30min,達到驅(qū)蟲目的,必要時可延長。浸過鹽水的蔬菜,需在清水中漂洗一次,以去除蔬菜表面的鹽水和跑出來的小蟲,并達到進一步洗凈的目的。

③ 漂洗完畢后進行漂燙,將果蔬放在沸水中或常壓蒸汽中一定時間使加熱均勻,來全部或部分地破壞果蔬中的酶類活性(如過氧化酶、過氧化氫酶等),以便保持果蔬的原有色澤和營養(yǎng)成分,并防止果蔬在冷藏過程中的變質(zhì);同時漂燙還能消滅原料表面的微生物、蟲卵,除去果蔬組織內(nèi)的空氣,有利于減少維生素C 和胡蘿卜素的損失,并能排除果蔬中的部分水分。漂燙完畢后迅速放入低溫水中進行短時間冷卻,然后取出瀝干。

2.1.2、液態(tài)食品

液態(tài)食品沒有固定的形狀,而含有大量的水。在將水脫除后即成為可復(fù)水的粉末。由于含水量高,將它們直接干燥成低水分含量的粉末,在經(jīng)濟上不合算。因此,在不影響產(chǎn)品質(zhì)量的前提下,凍干前應(yīng)先進行濃縮。濃縮一般采用低溫真空濃縮[1]。

2.2、食品的預(yù)凍

它是經(jīng)前處理裝盤后的冷卻物料送至速凍機、冷凍隧道或凍結(jié)間按工藝要求凍結(jié)后,裝入干燥艙或放入低溫冷藏間儲藏備用。

2.2.1、預(yù)凍厚度

進入冷凍干燥室預(yù)凍的物料應(yīng)冷卻、瀝干,然后用托盤盛放,應(yīng)盡量增大物料表面積,減少厚度,一般以不超過20mm 為宜,較松散物料厚度取較大值,較密實物料取小值。減薄物料的厚度,即可降低熱、質(zhì)通過干燥層的阻力,干燥速率增大。但是如果物料太薄,雖然縮短了凍干時間,卻導致了生產(chǎn)能力下降[2];太厚則水蒸氣逸出阻力大,升華速率減慢,干燥時間延長,效率低。所以對不同品種應(yīng)考慮物料及冷凍干燥階段能耗和人力物力的消耗,選取一個最佳經(jīng)濟厚度。

2.2.2、預(yù)凍溫度

預(yù)凍溫度一般應(yīng)低于物料的共晶點溫度5~10℃。這是因為物料的冷凍干燥過程是在真空狀態(tài)下進行的,只有物料中水分在全部凍結(jié)后才能在真空下升華。否則,若有部分液體存在,在真空狀態(tài)下會迅速蒸發(fā),造成液體的濃縮,使冷凍干燥產(chǎn)品體積縮小,而且溶解在溶液中的氣體會在真空下迅速放出,使凍干產(chǎn)品鼓泡。預(yù)凍溫度避免過低或過高,造成能耗過高或影響產(chǎn)品質(zhì)量。

2.2.3、預(yù)凍時間

物料在凍干室的凍結(jié)應(yīng)快速,一般1~2h 達到預(yù)凍溫度。通常的做法是在物料達到預(yù)凍溫度后,還需在此溫度下停留0.5~1h,而不是立即進行升華干燥,這樣可以使物料凍透。

2.2.4、預(yù)凍速率

預(yù)凍速率直接影響干燥速率和產(chǎn)品質(zhì)量。在慢速冷凍條件下,由于細胞外溶液濃度低,結(jié)晶首先在細胞外發(fā)生,而此時細胞內(nèi)水分還以液態(tài)存在,因為水蒸氣分壓的關(guān)系,細胞內(nèi)的水分向細胞外已形的冰晶移動,使冰晶體積增大且形狀不規(guī)則,分布不均勻。大冰晶對細胞組織造成機械損傷,使汁液流出,結(jié)構(gòu)破壞,制成品復(fù)原性差。而在快速冷凍時,食品組織內(nèi)冰層推進速度大于水移動的速度,冰晶分布接近食品中液態(tài)水的分布狀態(tài),并且冰的結(jié)晶細小,制品復(fù)原性好。冰晶小,物料內(nèi)部孔隙小,不利于傳質(zhì),干燥時間長;而冰晶大則干燥時間短[3]。在不影響產(chǎn)品質(zhì)量的前提下,選取適當?shù)念A(yù)凍速率。