真空檢漏技術在自耗電弧爐維修中的應用

本文結合真空檢漏的概念及意義,根據真空自耗電弧爐真空系統的特點,詳細講述了真空檢漏的原理及其注意事項,通過實際生產過程中實際的檢漏過程總結出了檢漏儀應用過程中的注意事項,對今后實際生產具有重要的指導意義。

真空自耗電弧爐是目前世界上熔煉鈦、鋯等稀有金屬的主要設備,由于其在真空下能有效的降低金屬及其合金中的氣體含量,更準確的控制化學成分,改善鑄錠的質量等優勢,因而被廣泛應用。在實際生產中針對核級鋯材來講熔煉真空度及漏氣率是電弧爐最重要的工藝參數,由于種種原因真空漏氣率往往無法不能達到工藝參數的要求而影響生產進度和產品質量。因此,如何快速的發現漏點,是真空維修過程中的關鍵。

1、真空檢漏的分類與方法

1.1、真空檢漏的概念

真空檢漏就是檢測真空系統的漏氣部位及其大小的過程。漏氣分為實漏和虛漏兩種。實漏主要是由于氣體通過系統上的漏孔或間隙從高壓側流向低壓側的過程,屬于設備自身問題,也是本文研究與解決的重點問題;虛漏主要是由于材料放氣、解吸、凝結氣體的再蒸發等原因引起的氣體壓力升高的現象,主要通過長時間的抽空將發出的氣體抽出系統外便可以正常使用和生產。

1.2、真空檢漏的分類

真空檢漏可以分為兩大類。第一,充壓檢漏法;第二:真空檢漏法。

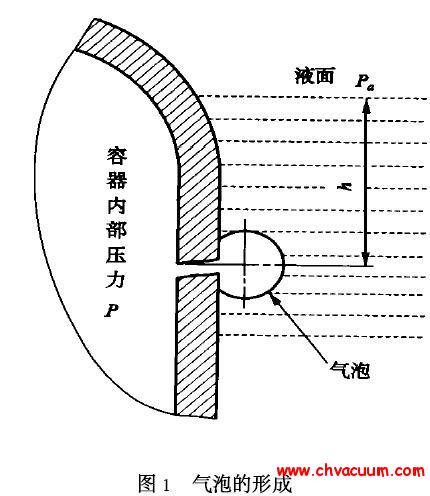

①充壓檢漏法:指在被檢件內部充入一定壓力的示漏物質,如果被檢件上有漏孔,示漏物質從漏孔漏出,用一定的方法或儀器在被檢件外部檢測出漏孔漏出的示漏物質的方法。主要有升壓法、聽音法、氣泡法等。

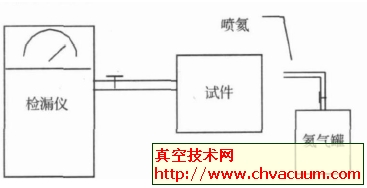

②真空檢漏法:指將管道和檢漏器的敏感元件處于真空狀態,在管道的外部施加示漏物質,如果有漏孔,示漏物質就會通過漏孔進入被檢件和敏感元素空間,由敏感元件檢測出示漏物質的方法。主要有真空計法、靜態升壓法、氦質譜檢漏儀法。

2、真空自耗電弧爐的系統特點及檢漏要點

真空自耗電弧爐熔煉作為公司核級鋯材生產的第一道工序,其要求的真空度及漏氣率非常嚴格,只有當漏氣率達到0.65 Pa/min 以下才允許熔煉,由于真空自耗電弧爐真空部分包括前級真空泵、大小羅茨泵、真空管道以及上爐室和坩堝部分,真空爐室部分容積大,漏點多的特點,任何一個地方發生微小的漏氣都可能造成真空度降低而無法滿足熔煉工藝要求,因此真空技術網(http://lu714.com/)認為采用上述充壓檢漏法顯然是無法達到檢測要求的,通常采用借助于系統自身的真空系統的真空檢漏法,目前分廠主要采用氦質譜檢漏儀來檢測電弧爐的漏點。

2.1、真空自耗電弧爐真空系統配置簡介

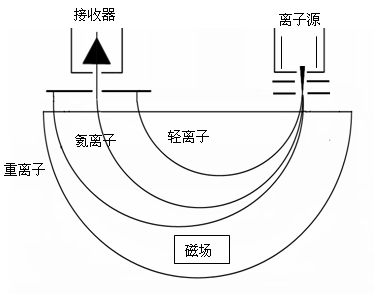

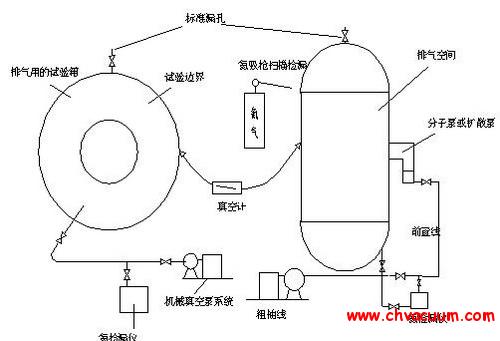

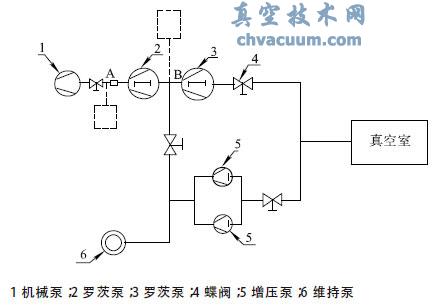

如圖1 所示是電弧爐真空系統原理圖。它是由機械泵、羅茨泵、油增壓泵、蝶閥等組成的。其中大羅茨泵與油增壓泵并聯使用,當壓強大于1Pa 通常采用機械泵與大小羅茨泵共同抽空,當壓強小于1Pa 時通常采用機械泵、羅茨泵與油增壓泵共同抽空完成。

圖1 電弧爐真空系統原理圖

2.2、真空檢漏的要點與步驟:

2.2.1、初步判斷漏氣屬于實漏還是虛漏;是真空管路漏氣還是真空熔煉室漏氣

方法:抽空一定時間后關閉圖1 中4 號閥,記錄熔煉室內的起始真空度并且連續記錄5min,記錄每分鐘起始爐室內壓強分別P0,P1,P2,P3,P4,P5,當(P5-P0)/5>0.65 Pa/min 證明真空爐室內的漏率未滿足工藝要求,此時再計算每分鐘的壓升率, 如果(P1-P0)≈(P2-P1)≈(P3-P2)≈(P4-P3)≈(P5-P4)時,應當判定真空爐室存在漏氣現象,屬于實漏。如果當(P1-P0)>(P2-P1)>(P3-P2)>(P4-P3)>(P5-P4)時,應當判定真空室屬于虛漏,應當繼續加長抽空時間或檢查管道是否漏氣。根據該方法以及判定的漏點的大致區域位置用氦質譜檢漏儀或其它方法檢漏。

2.2.2、氦質譜檢漏儀正確使用

1.氦質譜檢漏儀的工作原理

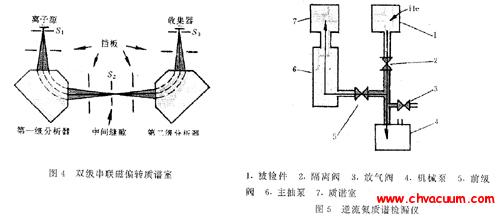

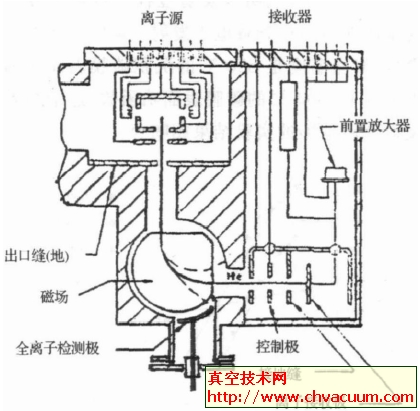

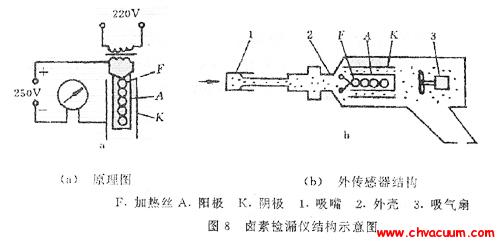

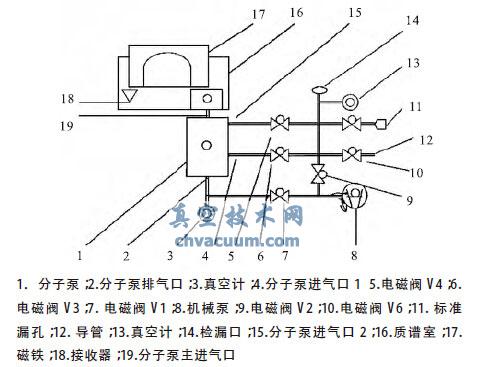

分廠現使用的是合肥皖儀科技生產的SFJ-261型檢漏儀,該檢漏儀最小可檢漏率能達到5×10-12Pa·m3/s,遠遠大于真空自耗電弧爐極限漏率4×10-3Pa·m3/s 的要求,檢漏口14 的最大檢漏壓強為1000Pa,其內部原理圖如圖2 所示。

圖2 氦質譜檢漏儀原理圖

工作條件:

①檢漏儀要工作必須使檢漏儀內部真空系統正常工作,因此檢漏儀機械泵8、分子泵1 和電磁閥V1 串聯工作,達到質譜室所需要的高真空,滿足離子源可靠工作時即達到檢漏儀工作條件,即我們所說的自檢通過。

②滿足檢漏口14 達到1000 Pa 以下,由于真空自耗電弧爐容積約2~3m3,因此無法使用檢漏儀自身的真空泵進行爐室抽空,必須使用電弧爐的真空系統作為檢漏儀的輔助系統對其抽空,從而滿足檢漏口1000 Pa 以下的使用要求。

2.檢漏儀在電弧爐真空系統中的連接

檢漏儀原理圖中14 檢漏口的位置通常可以連接在圖1 中虛線A 或B 的位置,因為這兩處均能達到檢漏儀檢漏口小于1000 Pa 的工作要求,對于粗檢兩個位置都能夠達到要求,但對于系統的小漏,位置的選擇則相當關鍵,對于核級鋯鑄錠的生產來說,當漏率介于0.65~1.5 Pa/min 時更要注意位置的選擇。主要原因是由于:該型號的檢漏儀分為檢測大漏、中漏和微漏,當檢漏口14的壓強100 PaPa<Pa<1000 Pa 時檢漏儀V1 和V2打開,氦氣部分分子沿分子泵排氣口逆流進入質譜室,因此只有當氦氣分子較多時才能被檢測到;當壓強10 Pa<Pa<100 Pa 時,檢漏儀關閉V2,打開V3,V1 閥,此時氦氣分子較多沿4 處分子泵進氣口1 逆流進入質譜室中,可以檢測到系統的中漏;當Pa <10 Pa 時,檢漏儀關閉V3,打來V4、V1 閥,此時氦氣分子大部分沿15 處分子泵進氣口2 逆流進入質譜室中,達到檢測微漏的效果。

由于在正常工作時機械泵進氣口A 處的真空度受管道氣密性及泵本身的抽空能力等因素的影響,通常真空度可能在20~200 Pa 的范圍內,因此真空技術網(http://lu714.com/)認為對于檢測中漏來說,有可能導致檢漏儀的V3 閥無法打開,使得中漏的部分漏孔無法檢測出來,這也是為什么在現場檢漏過程中有時無法檢測出漏點的主要原因。

小羅茨泵進氣口B 處實際上是機械泵與羅茨泵在聯合抽空,真空度通常保證在10~30 Pa 范圍內,能夠保證檢漏儀在中漏的范圍內進行工作,即氦氣從4 或15 處逆流進入質譜室中,保證檢漏儀的穩定可靠工作。

2.2.3、檢漏工作的實施

只要正確的做好檢漏范圍的預判和正確連接好檢漏儀后就具備了檢漏的前提,應當按照如下步驟進行查、檢漏工作:

①正常啟動電弧爐真空系統,當爐室達到穩定的中真空度后,通常在10 Pa 以下,打開檢漏儀開始進行工作;

②按照先高后低、先近后遠的順序依次對爐室各個點進行噴氦,針對真空自耗電弧爐而言合理的檢漏路線應當依次是電極桿動密封處———觀察孔玻璃處———爐頭法蘭———坩堝法蘭———真空檢測排———真空管道———真空擋板閥———大、小羅茨。

③外部無法噴氦檢漏部位的檢查。外部不易噴氦檢查到的部位主要有:a. 電弧爐支撐桿動密封;b.氣動卡頭密封;c.坩堝底墊密封;d.真空爐室內隔層焊縫處的滲漏;e. 氣動真空擋板閥內部蓋板密封。

a和b的泄露需要制作專用電極桿端頭盲板,將電極桿下部的紫銅導電法蘭拆下并將制作好的帶有密封圈的盲板用螺栓固定在原導電法蘭處,重新抽空并對爐室測壓升率,如果壓升率顯著下降則可以證明是此處導致漏氣。

c 主要靠替代更換法,重新裝配另外一組坩堝進行壓升率對比試驗的方法。

d 需要采用隔層內部噴氦打壓的方式,將電弧爐水排上所有的出水閥門全部關閉并關閉除爐室進水閥外的其他進水閥門,在水排進口對爐

室隔層進行噴氦打壓,將壓力充到0.1MPa 后,重復檢漏儀的檢漏操作,如果隔層滲氣,氣體將進入爐室被檢漏儀檢測。

e 通過開、停泵檢測壓升率的方式檢測。如果擋板閥內部蓋板漏氣,則在閥門關閉的情況下,停止系統真空泵工作和不停止的情況下壓升率會有較明顯的變化。

3、結論

以上通過對檢漏概念、檢漏儀原理及電弧爐檢漏的步驟的詳細介紹,找到了真空自耗電弧爐檢漏的步驟及要點,使其整個過程更加清晰化、模式化。本文在實際的工作中對現場的實際工作有重要的指導意義,同時希望本文對相關行業解決類似問題有所幫助。

參考文獻

[1] 姜波.真空檢漏在維修中的應用[J].機械制造,2006,(4):65-67.

[2] 李軍仁,付保全,李強,等. 真空自耗電弧爐真空系統檢漏[J]. 真空,2005,(5):37-39.