電子束焊接的工作原理及特點(diǎn)

電子束焊接的工作原理是:在真空條件下,從電子槍中發(fā)射的電子束在高電壓(通常為20~300kV)加速下,通過電磁透鏡聚焦成高能量密度的電子束。當(dāng)電子束轟擊工件時(shí),電子的動(dòng)能轉(zhuǎn)化為熱能,焊區(qū)的局部溫度可以驟升到6000℃以上。使工件材料局部熔化實(shí)現(xiàn)焊接。

電子束焊接特點(diǎn)

①加熱功率密度大

電子束功率為束流及其加速電壓的乘積,電子束功率可從幾十kW到一百kW以上。電子束束斑(或稱焦點(diǎn))的功率可達(dá)106~108W/cm2,比電弧功率密度約高100~1000倍。由于電子束功率密度大、加熱集中、熱效率高、形成相同焊縫接頭需要的熱輸入量小,所以適宜于難熔金屬及熱敏感性強(qiáng)的金屬材料的焊接。而且焊后變形小,可對(duì)精加工后的零件進(jìn)行焊接。

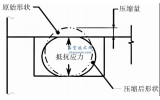

②焊縫熔深熔寬比(即深寬比)大

普通電弧焊的熔深熔寬比很難超過2。而電子束焊接的比值可高達(dá)20以上,所以電子束焊可以利用大功率電子束對(duì)大厚度鋼板進(jìn)行不開坡口的單面焊。從而大大提高了厚板焊接的技術(shù)經(jīng)濟(jì)指標(biāo)。目前電子束單面焊接的最大鋼板厚度超過了100 mm,而對(duì)鋁合金的電子束焊,最大厚度已超過300mm。

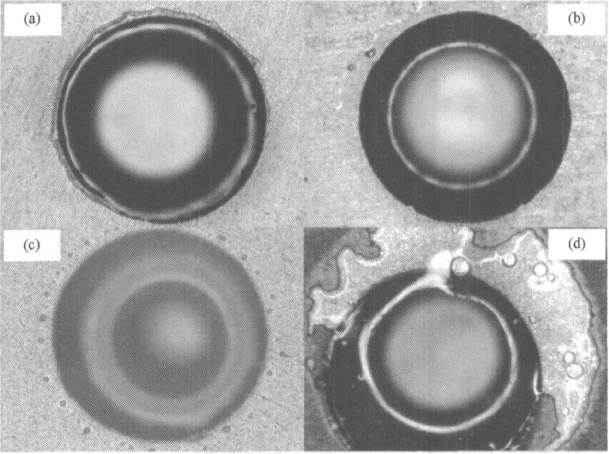

③熔池周圍氣氛純度高

因電子束焊接是在真空度為10-2~ 10-4Pa的真空環(huán)境中進(jìn)行的。殘余氣體中所存在的氧和氮量要比純度為99.99%的氬氣還要少幾百倍左右,因此電子束焊不存在焊縫金屬的氧化污染問題。所以特別適宜焊接化學(xué)活潑性強(qiáng)、純度高和在熔化溫度下極易被大氣污染(發(fā)生氧化)的金屬。如鋁、鈦、鋯、鉬、高強(qiáng)度鋼、高合金鋼以及不銹鋼等。這種焊接方法還適用于高熔點(diǎn)金屬,可進(jìn)行鎢—鎢焊接。

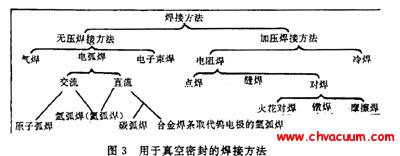

由于電子束焊是在真空內(nèi)用聚焦高能電子束(>10kV)把接頭加熱到熔化溫度的焊接,加熱區(qū)域非常集中,因此只能焊接真空室內(nèi)放得下的小零件。